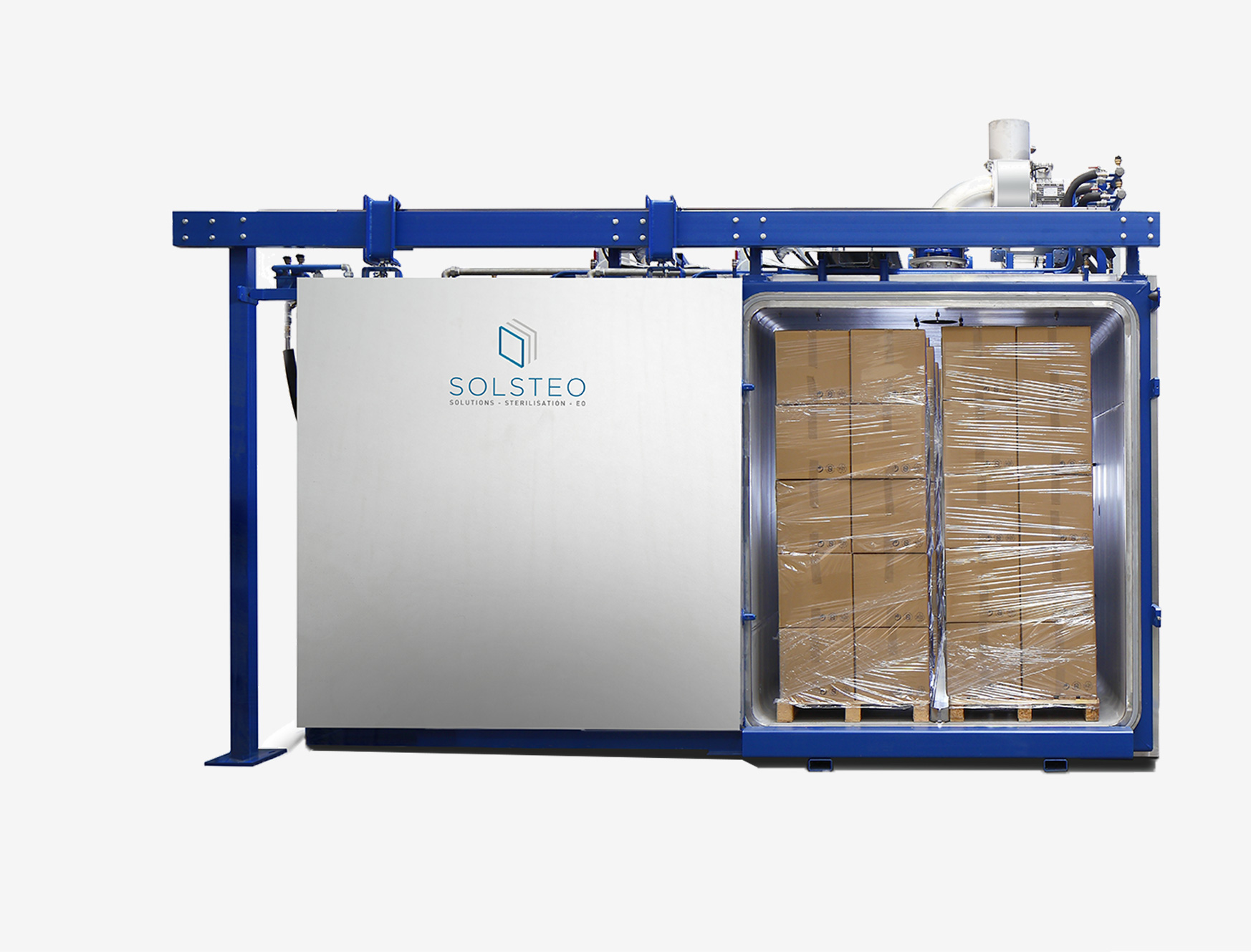

Vous réfléchissez à intégrer la stérilisation OE ?

GARANTIE CONSTRUCTEUR DE 15 ANS

Notre expérience du métier depuis 2000 et notre maîtrise du procédé de stérilisation par oxyde d’éthylène nous permettent d’apporter une garantie constructeur de 15 ans sur l’ensemble de nos réalisations.

La garantie qualité SOLSTEO

La conception et l’ingénierie des machines SOLSTEO sont centralisées dans nos bureaux du 9ème arrondissement de Paris.

Un réseau solide de partenaires fiables est engagé à nos côtés dans une démarche de qualité, à chaque étape du procédé.

Tout notre fonctionnement est guidé par la satisfaction de nos clients et implique une maîtrise technique irréprochable.

C’est ce modèle d’organisation qui permet à SOLSTEO d’apporter une garantie constructeur de 15 ans sur l’ensemble de ses réalisations.

Vous vous posez des questions sur une méthode

de traitement de l’OE adaptée à votre stérilisateur ?

Consultez notre brochure pour plus d'informations